Untersuchungen zur Hochtemperatur-Dampf- und Co-Elektrolyse

Kontakt: Dr.-Ing. Andreas Lindermeir

Im Rahmen der Energiewende wird der vollständige Verzicht auf fossile Energieträger angestrebt. Neben Energiequellen werden aber auch Rohstoffe für die chemische Industrie benötigt, die heute ebenfalls in aller Regel aus der Verarbeitung von Erdöl oder Erdgas gewonnen werden. Eine Alternative auf Basis erneuerbarer Energie ist das Power-to-Syngas Konzept, bei dem mittels regenerativer Energie Wasser und Kohlendioxid in Wasserstoff und Kohlenmonoxid (Synthesegas) umgewandelt werden. Aus Synthesegas lassen sich durch nachgelagerte Syntheseverfahren unterschiedlichste Kohlenwasserstoffe wie Methanol, Dimethylether (DME) oder Olefine herstellen, die in der heutigen chemischen Industrie benötigt werden. Aber auch synthetische Kraftstoffe wie Kerosin lassen sich aus Synthesegas nachhaltig produzieren.

Ein sehr effizientes und ökologisch günstiges Verfahren der Synthesegaserzeugung ist die Hochtemperatur-Dampf- und Co-Elektrolyse, wenn dazu Strom aus regenerativen Energiequellen eingesetzt wird. Bei der Hochtemperatur-Dampfelektrolyse (HTEL) wird aus Wasser bei Temperaturen zwischen 700 °C und 900 °C in einer Festoxid-Elektrolysezelle (Solid Oxide Electrolyzer Cell, SOEC) zu Wasserstoff und Sauerstoff umgesetzt:

H2O → H2 + ½ O2

Anschließend kann entsprechend dem Wassergas-Gleichgewicht der gewonnene Wasserstoff zur Reduktion von Kohlendioxid zu Kohlenmonoxid und damit zur Herstellung von Synthesegas genutzt werden:

CO2 + 2 H2 ⇌ CO + H2 + H2O

Die HTEL erlaubt sogar die direkte und gleichzeitige Reduktion von Wasser und Kohlendioxid zu Synthesegas innerhalb der Festoxid-Elektrolysezelle. Dieses Verfahren wird als Co-Elektrolyse bezeichnet und steht aktuell ebenfalls stark im Fokus der HTEL-Forschung.

H2O + CO2 → H2 + CO + O2

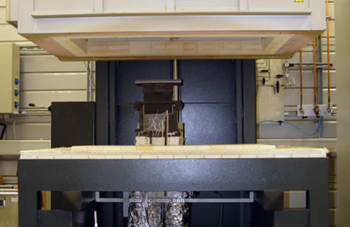

Am CUTEC Forschungszentrum werden Hochtemperatur-Dampf- und Co-Elektrolyse sowohl auf der Zell- als auch auf der Stackebene untersucht. Dafür stehen zwei unterschiedliche Prüfstände zur Verfügung. Mit dem voll automatisierten Stack-Prüfstand (Abb. links) können Zellstapel von bis zu 15 Zellen und einer Leistung von bis zu 5 kW sowohl im Elektrolyse- als auch im Brennstoffzellenmodus betrieben werden. Dabei kann die Temperaturverteilung innerhalb des Stacks, der Druckverlust und die Einzelzellspannungen auch in Langzeitversuchen gemessen werden.

Der zweite Prüfstand (Abb. rechts) ermöglicht die Untersuchung von einzelnen Zellen mit einer Fläche von 25 cm² sowie von Stapeln aus bis zu fünf solchen Zellen. Der Prüfstand verfügt über ein innovatives Dichtungskonzept, sodass eine Gasdichtigkeit von bis zu 95 % ohne den Einsatz eines Glaslots erreicht werden kann. Dadurch können die Zellen zerstörungsfrei ausgetauscht und folglich sogar wiederverwendet werden. Weiterhin ermöglicht der dazugehörige Potentiostat die Durchführung der EIS-Messungen, wobei das Potential der Zelle durch acht zusätzliche Spannungsausgänge an unterschiedlichen Stellen auf der Zelloberfläche abgegriffen werden kann. Mit Hilfe der vorhandenen Messtechnik ist es möglich, inhomogene Potentialverteilung auf der Zelloberfläche zu erfassen, kinetische Parameter der Elektrodenreaktionen zu ermitteln und Stofftransportlimitierungen zu messen.